L’utilisation d’un système de contrôle et d’acquisition de données (SCADA) pour gérer l’utilisation d’un parc de fours industriels peut être très judicieuse. Les entreprises peuvent utiliser ce système pour les fonctionnalités suivantes:

- Contrôler des processus localement ou à distance

- Interagir avec des appareils au moyen d’un logiciel IHM

- Enregistrer, collecter, surveiller et traiter des données

- Visualiser les données historiques

- Consigner des événements et des données

- Générer des rapports de productions automatiquement

Les avantages de l’utilisation d’un SCADA sont :

- Amélioration de la gestion des données – Opérations et traitement

- Une visibilité accrue et simplifiée – Pour les opérateurs

- Une efficacité renforcée – Uniformisation des processus pour tous

- Une prise en main facile – Contrôle centralisé

- Réduction des temps d’arrêt – Envoi d’alarmes instantanées

- Une intégration simplifiée – Solution prétestée et validée

- Une plateforme unifiée – Multitude de données disponibles sur une même plateforme

- Génération et enregistrement automatique des rapports de traitement thermique par lot

Principe de fonctionnement

Un SCADA permet de contrôler les fours industriels d’un site, mais aussi de collecter et enregistrer des données au sujet de leurs opérations.

Un SCADA est généralement fourni sous forme de logiciel installé sur un ordinateur PC industriel ou un portable. Celui-ci est combiné aux contrôleurs de température (pour les fours industriels simples) et/ou aux API (Automates Programmables Industriels) installés pour des fours industriels plus complexes ayant plusieurs composantes mécaniques avec séquences opérationnelles programmées. Il est aussi obligatoirement associé à un IHM (Interface Homme-Machine) qui consiste à des écrans utilisés par les opérateurs pour communiquer avec le SCADA.

Cas d’étude

Pyradia a récemment implémenté un système SCADA pour un fabricant aéronautique de classe mondiale. Ce projet consiste à la mise à niveau de l’architecture de contrôle permettant l’automatisation de toutes les séquences des enceintes des fours, le contrôle de la température, la gestion des profils de chauffage, l’enregistrement des données de production et la surveillance de l’équipement en temps réel via une interface SCADA et PC industriel. Ce système de contrôle et d’acquisition de données comprenait les éléments suivants :

- 1 x API

- 1 x IHM écran de 10’’

- Programme SCADA développé sur la plateforme Movicon

- Licence d’exploitation (exécution) du logiciel Movicon

- Installation du logiciel et du programme SCADA sur un PC industriel (interface opérateur) pour afficher les commandes de four, les alarmes, les données de production et les tendances de température via le logiciel d’historien. Ce PC permet également l’enregistrement de données sur une base de données SQL en local sur le PC, à distance sur des serveurs ou sur un nuage. Il permet les communications pour la sauvegarde et la visualisation via le réseau.

- Capacité de traitement par lots

- Lecteur de codes à barres

- Le poste de travail industriel centralisé

- Le réseau de communication Ethernet/IP

- Les modules d’accès à distance sur le routeur local (pour un support client à distance)

- L’alimentation ininterrompue (UPS) pour maintenir le système de contrôle en fonction pour terminer l’arrêt du système de contrôle de manière appropriée et l’enregistrement des données en cas de panne de courant

- Les composants et panneaux électriques certifiés CSA

Les données de production par lots pour SCADA sont:

- Opération: Recuit, traitement de solution ou vieillissement

- Charge de traitement thermique / numéro de lot

- Date exploitation

- Nombre de pièces en lot (saisie manuelle et/ou par lecteur de code barre)

- Heure à laquelle le lot est chargé dans la fournaise

- Numéro de four à convection (saisie manuelle avec pré-configuration)

- Température de maintien (saisie manuelle de texte et/ou par lecteur de code barre)

- Début de l’heure de maintien (horodatage déclenché par PLC)

- Fin du temps de procédé thermique: lorsque les pièces sont retirées du four (horodatage déclenché par PLC)

Figure 1 – Traitement des données sur les lots de production

Figure 2 – Traitement des données sur les lots de température

Figure 3 – Traitement des rapports de données par lots

Figure 4 – Exemple de rapport des données des lots

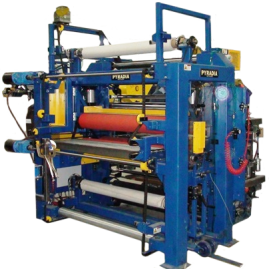

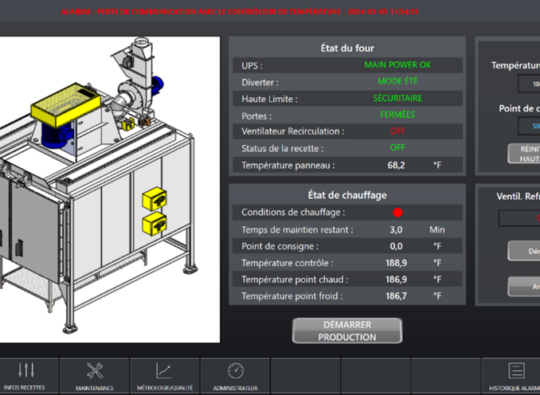

Figure 5 – Exemple d’interface de l’opérateur pour un four Pyradia

Service d’implémentation de SCADA par Pyradia

Le service technique de Pyradia possède une expertise et un savoir-faire pour l’implémentation de SCADA et reconnu avec de nombreuses intégrations réussies de projets d’automatisation à petite et à grande échelle. Pyradia est un partenaire OEM Rockwell Automation Silver Level

N’hésitez pas à communiquer avec l’équipe Vente ou le Service Technique de Pyradia pour connaître toutes les options d’implémentation de SCADA qui s’offre à vous.